废料处理,报废硅橡胶制品为有机硅带来了哪些好处?

发表时间:2018-11-05

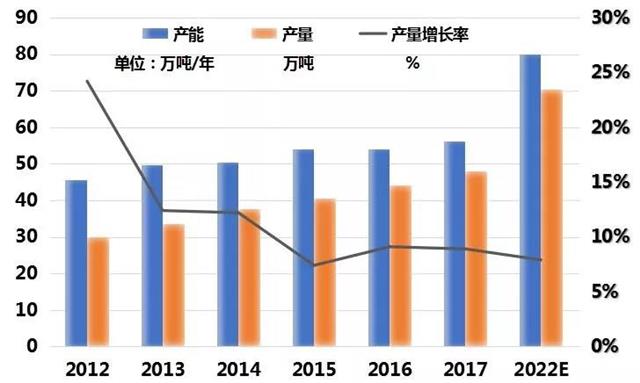

随着工业生产、交通运输、城市建筑的发展以及人口密度的增加,噪声污染、大气污染、水污染和固体废弃物的排放问题日益严重,已被列为世界四大污染。硅橡胶是一种以硅氧键为主链的合成橡胶,具有耐高低温、耐辐射、耐高压、生理惰性、耐臭氧老化、耐候、高透气等性能,且对溶剂油和润滑油等介质表现出优异的化学惰性。我国高温硅橡胶产量及消费量近年来出现了快速增长, 预计未来五年各领域对高温硅橡胶的消费保持8%的增长率,到2022年,我国高温硅橡胶产量将达到70.3万吨。

近年我国高温硅橡胶产能及产量情况及预测

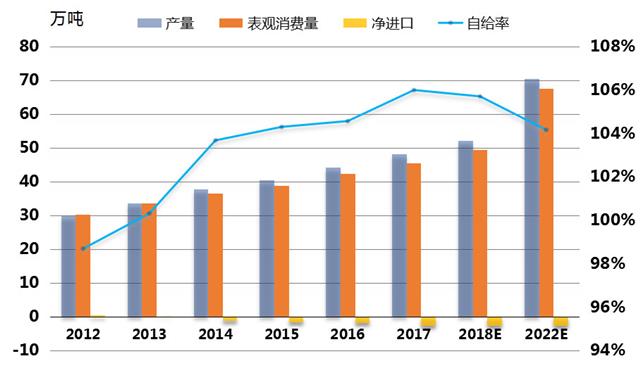

近年我国高温硅橡胶供需情况及产品自给率分析及预测

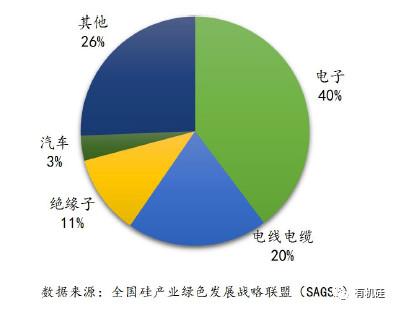

预计到2022年,我国高温硅橡胶市场需求量可达67.5万吨左右。2017年高温硅橡胶在各领域所占消费比例见图3。

图3 2017年中国高温硅橡胶在各领域的消费情况

随之而来的是,生产中产生的废次硅橡胶生胶、硫化成型加工中形成的硅胶制品和边角料以及在应用过程中形成的废旧硅橡胶制品量迅速增加。按每年 10% 的淘汰率估算,产生的废旧硅橡胶制品量将超过4万吨/年,是一个不容忽视的问题。

硅胶废料主要来源于混炼胶成型硫化过程当中油压成型后的毛边,以及硅胶制品报废产品。废弃的胶料当中由于添加了不同的辅助用剂,使其各方面性能突出,耐老化,耐气候等优良性能,几十年不会自然分解,起初在没有找到正确的处理方法时,上万吨的硅胶废料需要如何处理,一直哭困扰着硅胶制品厂家的发展。

有机硅化合物不能自然分解,因此填埋方式无法分解处理废旧硅橡胶。而通过燃烧方式将废旧硅橡胶转化为白炭黑的工艺能耗巨大。硅橡胶原料价格较高,废旧硅橡胶的产生与堆积不仅会占用大量厂房、污染环境,还会导致成本上升,对企业造成很大的经济压力。因此回收利用废旧硅橡胶对减少环境污染、提高经济效益均有重要意义。硅橡胶的回收利用目前主要有物理破碎法和化学裂解法。

01

物理破碎法

物理破碎法是指通过剪切机器、双辊机、球磨机等设备对废旧硅橡胶进行物理破碎,经分级筛选后直接作为填料使用,或经改性处理 ( 活化) 后使用的方法。根据温度和作用方式的不同,物理破碎法又可分为低温破碎法、捏炼法、磨光法和弹性变形法 4 种,其获得的粒子表面形态、形状及大小各不相同。

1、破碎后直接作填料

硅橡胶具有化学惰性,经简单的物理破碎后,其颗粒表面的活性官能团较少,很难与新的基胶发生反应。因此该方法制备的产品主要用作橡胶及塑料等的改性填充剂,以达到降低产品成本、动力消耗和改性的目的。物理破碎法制备的硅橡胶颗粒能以任意比例与硅橡胶混炼胶混合。

2、破碎后改性处理

普通橡胶如天然橡胶、丁苯橡胶、顺丁橡胶、丁腈橡胶等,分子结构为 C—C C—C,其键能低、化学活性高、易与硫磺和氧反应,再生处理时较为容易。而硅橡胶的分子结构为 Si—O—Si,其键能高、耐热和耐老化性好、不易被氧化,再生处理时难以用普通橡胶的处理方法进行回收。

前苏联在上世纪 80 年代便开展了将废旧硅橡胶先进行物理破碎成颗粒,然后将颗粒用正硅酸四乙酯处理成活性硅橡胶粉,混入新硅橡胶胶料中硫化成制品的研究,发现活化后的硅橡胶粉可改善硫化胶的耐低温性能、电气强度及物理机械性能。

我国也开展了对废旧硅橡胶改性处理的研究,如:吴绍吟等人采用全天候老化降解、有效破碎分级和表面硬脂酸活化处理的方法,将废硅橡胶加工成具有合适粒度 ( 40 目) 的活性再生硅橡胶胶粉,可作为硅橡胶填料,具有良好的加工性能和补强效果;张卫英等人采用六亚甲基四胺与氯化铁/氯化亚铁的混合物对废旧硅橡胶进行活化改性并作为填料制备三元乙丙橡胶,发现这类活化剂能有效活化废旧硅橡胶等研究。

02

化学裂解法

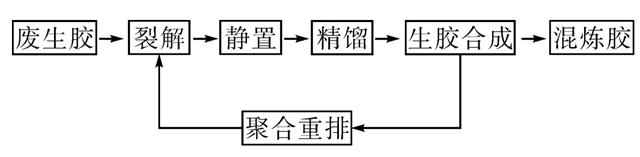

废旧硅橡胶中聚硅氧烷分子链之间虽已发生交联,但交联密度不大。通过加入适当的催化剂( 酸、碱、盐等) 将硅氧硅链节裂解,可将废旧硅橡胶分解成二甲基环硅氧烷混合物 ( DMC)和小分子链状聚硅氧烷,并可重新应用于硅橡胶生胶制备。上述方法即为化学裂解法,现已成为回收利用废旧硅橡胶的主要途径。化学裂解法主要包括碱催化、酸催化、水、热和超声波裂解法等。欧美在硅橡胶裂解回收利用方面起步较早,现已形成了一整套技术成熟、管理规范的硅橡胶裂解回收技术。主要集中于高温热解、催化热解、真空热解回收等。

1、碱催化裂解法

由于碱和硅橡胶均为固体粉末,常会使用溶剂以提高其接触效果,这会造成溶剂损耗和环境污染。虽然采用该工艺制得的 DMC 质量较高,设备腐蚀也较小,但仍存在以下几方面的问题: 一是催化剂消耗量大,生产 1 t 粗 DMC 需消耗 700 ~ 750 kg KOH;二是有较高风险,釜内易发生局部的剧烈反应,可能会引发燃烧和爆炸事故; 三是产物组成复杂,利用困难; 四是适用范围小,只适用于解聚按键类边角料和模具胶,不适用于玻璃胶。因此,近年来国内有关厂家逐渐放弃该工艺。

2、 酸催化裂解法

酸催化裂解法是近年来国内厂家普遍采用的工艺,所用催化剂主要为浓硫酸。浓硫酸催化降解法与强碱催化降解法相比,最大的优势在于安全系数高,发生燃烧、爆炸的可能性小。但该方法仍存在诸多不足,主要有四个方面: 一是对设备的耐腐蚀性要求较高,实际生产中设备更换频率较高,提高了成本; 二是 DMC 的回收率不稳定,即使对同一种废旧硅橡胶,其 DMC 回收率的波动范围可达±15%; 三是 DMC 的回收率较低,对于按键类边角料这种高硅氧烷含量的废料来说,其 DMC 回收率仅为 40% ~ 50%; 四是大量的酸性废液、废渣会造成二次污染,进一步增加了成本。下图为国内企业所用的浓硫酸催化裂解法的一般工艺流程。

虽然酸催化裂解硅橡胶工艺相比碱催化裂解硅橡胶工艺有了明显改善。但是,当硅橡胶配方中含有氢氧化铝、碳酸钙等碱性物质时,作为催化剂的酸可以与这些碱性物质发生反应,造成催化剂的大量消耗并产生大量副反应残渣。因此酸作为催化剂能够处理的硅橡胶种类有限。

3、超声波裂解法

高能超声波法已成功应用到回收硫化硅橡胶中,硅橡胶中的填料对其回收可能性起到了关键作用。此法虽不能得到 DMC,但可得到线形低聚二甲基硅氧烷,并能再次用于硅橡胶的生产。S. E. Shim 等人发现超声波能破坏白炭黑填充的硅橡胶中填料与基质间的强氢键,并在附加了高能超声波的挤出机中进行了硅橡胶的回收。

4、热裂解法

热裂解法反应条件苛刻,能耗较高,副反应多,回收率不高,且反应器体积小,安全性也较低,很难进行大批量生产。但此法也有裂解产物较纯、不引入其它化学杂质等优点。目前国内外采用此工艺的厂家极少。

5、水裂解法

硫化硅橡胶在高压水蒸气中,其硅氧硅键可被打断,而解聚成硅氧烷低聚物。特别是在少量碱金属氢氧化物存在条件下,解聚更易发生。但此法能耗较高,效率很低

03

催化裂解法

物理破碎法工艺简单,操作简便且无毒无污染,对设备要求较低,通过选择合理的再生工艺和加工助剂就能在短时间内实现硅橡胶再生,适合于硅橡胶边角料的直接利用。但适用范围有限,且无法实现硅橡胶的多次循环再利用。化学裂解法主要有碱催化裂解法、酸催化裂解法、水裂解法、热裂解法和超声波裂解法等。碱催化裂解法产物中 D4的含量偏低,加入溶剂可提高产率,但该方法中加入的溶剂会带来新的污染,且不适用于脱羧型有机硅密封胶。酸催化裂解法技术成熟、效果好、产物中D4的含量高,但设备腐蚀严重、利用率低,废酸也难以处理,还会与硅橡胶中如氢氧化铝、碳酸钙等填料反应,应用范围受限。而水裂解法、热裂解法和超声波裂解法等应用范围较小,对设备要求高,无法大范围普及应用。硅氧烷卤化剂催化裂解法是一种新方法,其能耗低、收率高,具有较为显著的技术优势和经济前景。但由于此法提出的时间较短,相关研究还不够深入,仍有较大的探索和发展空间,在生产工艺优化、硅氧烷混合环体比例调控、尾气及废渣处理等方面还需要进一步开展相关工作,生产工艺标准尚需进一步制定。

04

结语

随着目前我国有机硅产能的迅猛增长,随之而来的将会是废旧硅橡胶数量的剧增。胶原材料与橡胶以及塑胶等材质不同,回收价格是它们的十倍以上,而废旧原材料的价格也是非常的贵,由于从去年原材料的一直上涨,而硅胶废料也受到影响,最大时期价格达到了11000元/吨左右,而今年部分地区的均价都在6000-8000左右,不过也是非常高的,自然价格昂贵自然也有它的回收利用价值。通过合理、高效的方法将废旧硅橡胶制品回收并将其转化为硅氧烷环体,不仅可以减少硅橡胶对环境的影响,而且可以在很大程度上缓解目前国内对于有机硅上游原材料的严重需求,从而实现有机硅行业的绿色可持续发展。