硅胶制品工艺了解,表面烫焦的原因是什么?

发表时间:2019-12-28

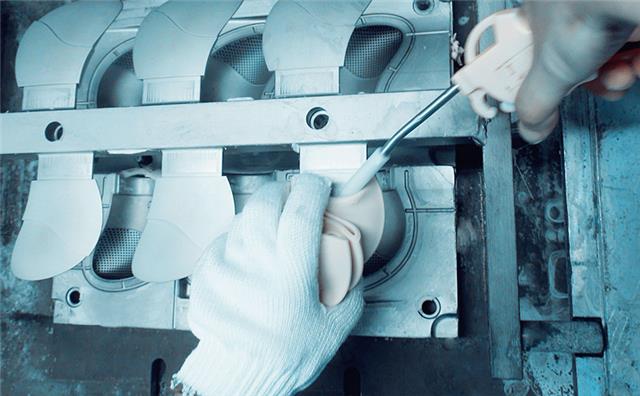

硅胶制品在生产过程中避免不了产生不良品的现象,所以很多优质的硅胶产品都具备优质的设备,模具以及操模人员的技术工艺,而产品出现质量问题的原因还是有一定的特定因素造成,比如机台的参数调整以及操作人员的加工流程以及其他可能性的原因造成,很多硅胶制品对于表面外观都比较严格,所以在加工过程中表面外观是比较重要的管控范围,在生产过程中产品表面不良的原因都有哪些问题引起的呢?

模压硅胶制品与其他工艺不同在于它需要手动操作摆胶,而硅胶材料的摆放和控制关乎着整个产品的表面质量,所以在生产过程中需要严格把控好产品的质量,常见的问题比如有,质量出现严重缺胶,麻面那就可能是因为人工因素造成,这些现象就需要注意以下几个问题!

生产过程中操作问题占据主要因素之一,做硅胶制品行业的都知道固态模压成型摆放原料很重要,不同的放料方式与速度都可能影响产品的品质,然而速度的快慢也占据其中之一,不同的硅橡胶制品由于模具的结构复杂性让材料摆放无法简便,导致在放料过程中材料在模具中出现表面发泡半固化形态,这种因素主要原因源于模具的结构复杂性让材料未能及时进入模腔固化所导致。

硅橡胶制品厂家机台参数问题也在其中,温度决定了硅橡胶制品的软硬度,时间决定硅胶产品的成型与半成型效果,在出模以后由于模具的温度过高,在放料过程中没有及时放入材料则很可能导致出现的焦烧现象,并且硅橡胶制品在高温固化情况下同样会导致产品出现发脆,拉伸回弹力度下降,使用寿命更容易下降!

其他因素造成死料的现象也占据多数,比如硅胶制品在出模时喷洒脱模剂,处理粘模现象导致温度下降,温度未能升温到一定的加工效果上所导致产品出现的不良现象,材料混炼防止时间太久导致固化不完全,炼胶过程添加硫化剂比例错误导致,模具排气压力问题等等。