认识硅胶制品厂家生产三大主要不良缺陷

发表时间:2021-03-03

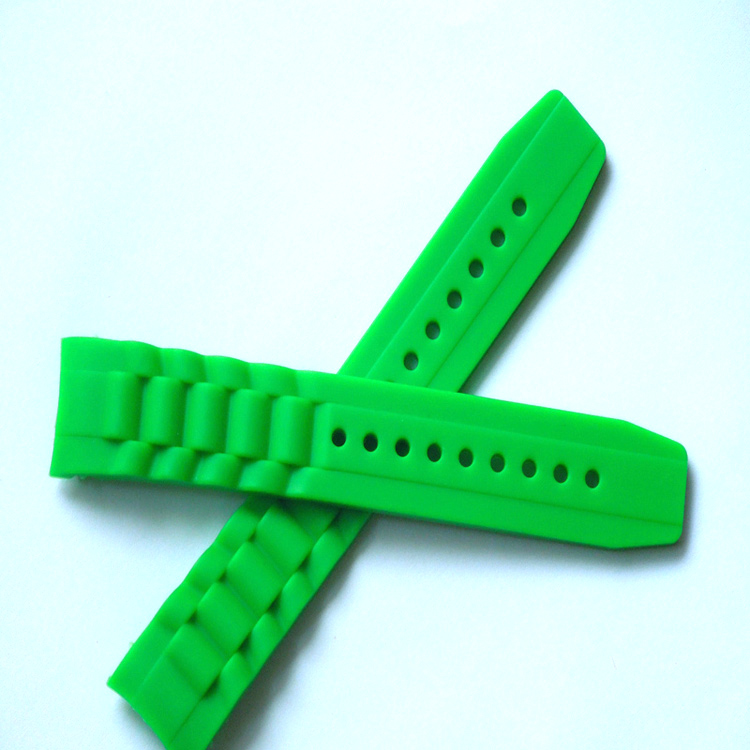

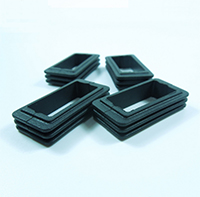

在下游有机硅胶制品行业中,几乎每个行业之中都会存在油压硅胶制品成型工艺的产品以及配件,模压成型工艺已经成为多个行业领域的主力军,对于硅胶厂家而言,生产管控的品质是保证每个行业领域产品质量的关键,所以在前期生产过程中能够管控好以下三个主要不良现象,便能够解决使用过程中的品质性能!

一,气泡鼓包

鼓包气泡是硅橡胶制品的主要不良问题,它存在的问题可以涉及到任何工序之中,比如原材料,机台,人工操作,模具结构等等,所以要针对性找出它的主要因素,如机台的排气,模具的模垫,模具实测温度以及机台的温差,材料的摆放方式,以及炼胶的方式等等都可能存在一定的问题。

鼓泡气泡的问题可将机台上下模温设定测试是否一致,模具的实测温度是否达到成型温差,原材料是否放置太久导致硫化剂逐渐失效,人工操作的过程中是否关机开模时间太长,脱模剂是否打太多导致温度降低等等。

二、材料烫死

由于硅胶制品厂家属于高温作业,原材料需经过高温模压成型,所以在摆放材料时需要迅速将材料放入模具中合模固化,如果手速太慢会导致胶料烫死,产生不良现象,其次是机台与模具温度过高,导致材料固化偏快。

针对材料烫死,在加工过程中需要逐渐熟练操作的速度,迅速摆放胶料然后合模,不可将原料摆放在模具上在进行其他操作,其次是模具的温度适当控制,经过长时间的高温后可适当将机台上下模大开降低温度,适当喷洒脱模水,把模具内部温度把控完善。

三、产品披风大,分模爆边

披风以及鼓边是硅橡胶制品厂家比较常见的现象,而主要的因素在于模具的品质以及产品的硬软度,披风的主要原因由于模具的模压次数太多导致模具分型线磨损大,模具产生错位合模困难,鼓边的原因是因为追求分模线的完美导致上下合模是无法连为一体,原材料的硬度太低或者太高导致边缘破损。

解决披风的方法是将模具的分型线做的精细,选用优质钢材增强模具使用寿命,在硅胶模具厂家开模时需要避免装模时错位,所以模具加工时尽量将机台的精密度与刀补调试好,其次在进行高硬度的硅胶产品生产时尽可能选用优质钢材,产品鼓边的原因比较致命的原因还是原材料,硬度偏高或者偏低对分模线都有影响,所以在生产时尽可能将压力以及排气降低减少,结合模具以及摆料多方面因素进行管控。