液态硅橡胶制品注塑成型技术工艺详解与注意事项

发表时间:2019-08-15

液态硅胶(Liquid Silicone Rubber),即LSR,是一种无毒、耐热、高复原性的柔性热固性材料,其流变行为主要表现为低黏度、快速固化、剪切变稀以及较高的热膨胀系数。

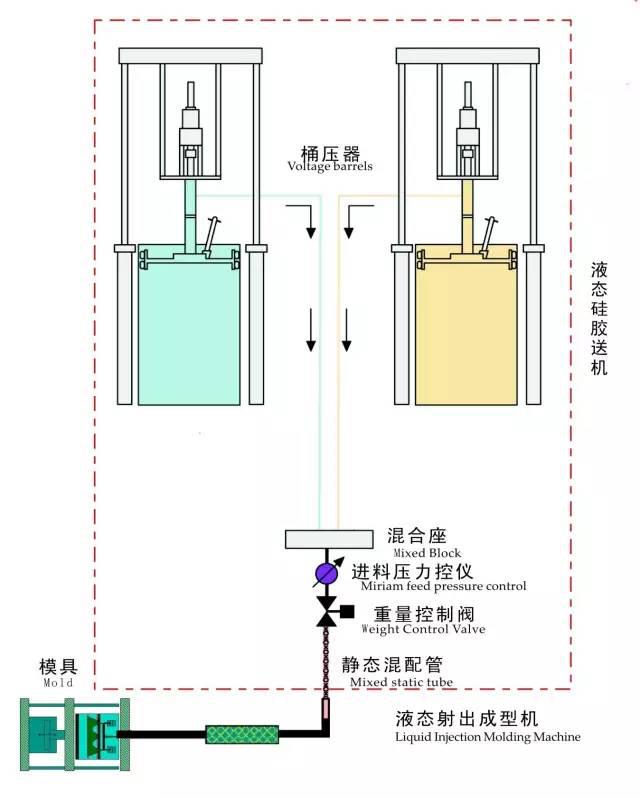

LSR,分为A胶与B胶,利用定量装置控制两者为1:1之比例,再透过静态混合器(Static Mixer)予以充分混合,注入射出料管后再进行射出成型生产, 将液态硅胶射入热浇道模具,制作硅胶制品,可达到一次成型﹑无废料及可自动化等优点。

LSR广泛应用于医疗健康行业,比如制作密封输液系统、型圈透析过滤器、助听器组件、婴儿奶嘴、母亲乳头罩、家电吸入阀、医疗器械的组件等等。

其产品表现为较好的热稳定性、抗寒性,优良的电绝缘性能,有良好的弹性和防水防潮性,耐酸、碱等多种化学物质的侵蚀,燃烧时不会产生有毒的物质。

成 型 过 程

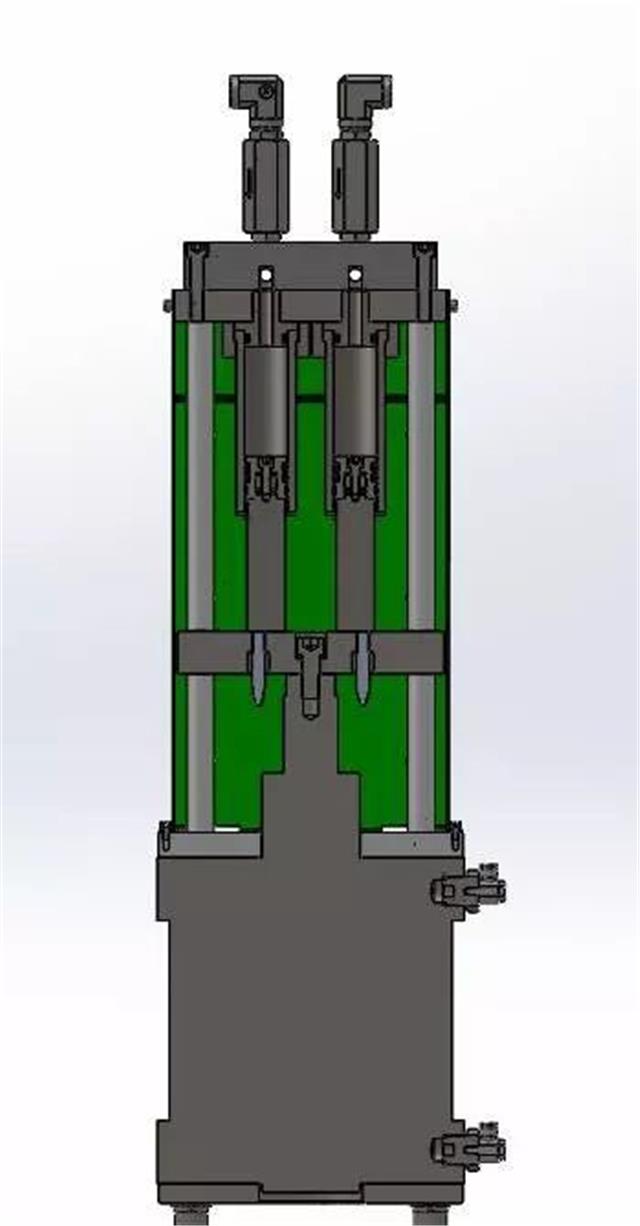

LSR为双组分的液态材料,分为A组分和B组分,混合机的工作将A组分和B组分以精确的1:1比例充分混合。又因部分制品为有色设计,所以配有颜色泵组及颜色计量部分。A+B组分、添加剂、颜色等充分混合后进入塑化系统。

这种塑化螺杆同时具有均化、混合的功能,通过螺杆将混合料注射到热模具中,在模温170~200℃下,硅胶发生固化反应。当使用冷流道系统时,值得注意的是流道要足够冷。为了避免漏胶,针阀安装在模具部件的表面,射胶完毕时,针阀立即封闭射嘴。

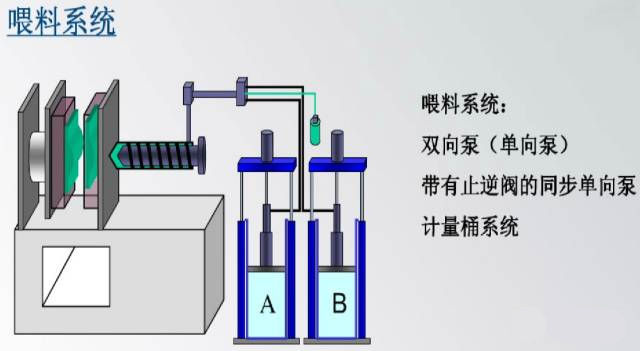

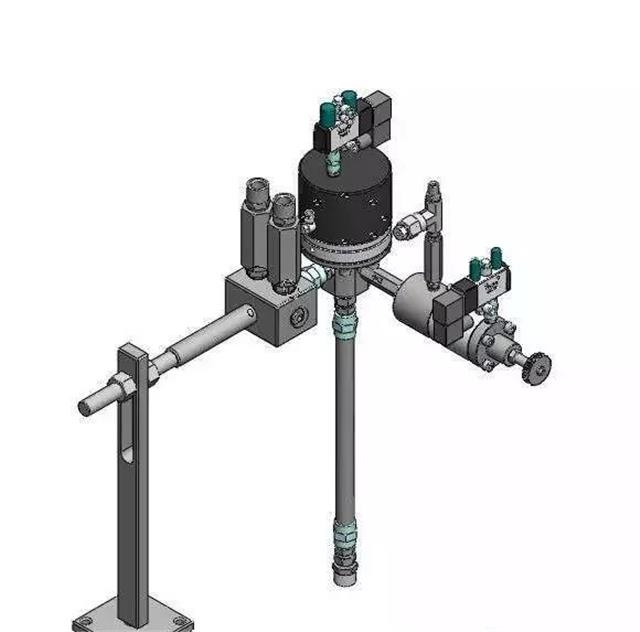

1、喂料系统

可选择以下几种形式:

1)双向泵

可上下移动送料,能够很好的保持压力,由于 A、B 泵之间相连,并同步由

液压气动控制,因此这种形式的喂料系统比较可靠、精确。

2)单向泵

是一种通用型,只能单项送料。

3)带有止逆阀的同步单项泵

4) 计量筒系统

主要与单项泵相配合使用。

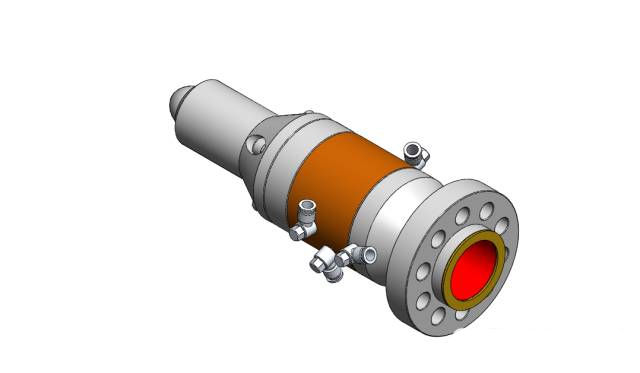

2、液态硅橡胶注射成型机的关键部件

1)由于 LSR 的低黏度性,在加工过程中要考虑材料的回流和漏胶,因此对螺杆的密封是必须的。

2)为了防止 LSR 固化,要采用针阀射嘴。

3)A、B 两组分的混合、计量部件。

3、模具的设计

在模具设计中,一般有以下几种形式:

1) 热流道

比较浪费物料,设计简单,成本低,多用于大制品。

2) 有针阀的冷流道

可实现自动化,周期短。

3) 无针阀的冷流道

由于 LSR 膨胀系数较高,加热时会发生膨胀,冷却时却有微小的收缩,因此部件不能在模具中保持精确的侧边距。所以可以采用冷流道加工,LSR应保持较低温度和流动性,冷流道采用闭合式系统,在注射循环中,闭合系统在每一个流道中都采用“封胶针”或“针形阀”来控制LSR材料的准确计量。硅橡胶具有显著的受热膨胀特性,收缩率为2%~4%(硫化温度为150℃),同时硅橡胶制品具有受压变形的特点。

因此模具的设计要注意以下几个方面:

1)为了避免湍流和喷射,使用小注胶口;

2)使用针状或翼状注胶口;

3)用 T 型导向栓代替柱形导向栓,脱模时采用射出气枪,加隔热层/板;

4)不要使用含阻聚剂的防锈剂/油,一般可用甲苯、二甲苯等。

LSR硫化的分析

1)液体硅橡胶的硫化化学反应,需要一定的反应时间;

2)理想流动,在直径 2mm,4250px,流动距离超过 2500px;

3)最小厚度 1/1000mm;

4)模温过高会导致硫化,从而引起流动受阻;

5)层流可避免气泡;

6)高速注射会导致湍流;

7)物料的黏度会改变流动的模式;

8)湍流导致白点。

产品常见问题以及解决对策

1、制品不完全固化

原因 | 措施 |

温度太低 | 检查模温、饱升温 |

时间太智短 | 延长时间 |

系统和管道污染 | 人工检查是否固化,清洗系统 |

混合问题 | 检查螺杆、射嘴、、混合器,提高加料速度和背压 |

非1:1混合 | 检查泵的压力,提高供料系统压力 |

2、产品表面不熟(表面不干)

原因 | 措施 |

空气污染 | 检查气路,用干燥剂更换滤油器 |

硫化的时间未能掌控好 | 调整硫化时间 |

脱模剂影响 | 更换脱模剂 |

表面污染 | 检查工人使用手套是否干净和布的种类 清洗模具 |

3、产品硬度不对

原因 | 措施 |

温度和固化时间 | 提高温度,用测温计测量 |

检查加热棒 | |

检查传感器及其位置 | |

延长时间 | |

预热内嵌件物品 | |

保压时间太短 | 延长保压时间 |

射嘴顶模时间主短 | 延长射嘴顶模时间 |

4、产品有杂质

状况 | 原因 | 措施 |

黑线 | 换料或模具、螺杆磨损 | 清洗管道 检查防回流阀 降低加料速度或减少背压 |

硬胶 | 胶口不熟 | 延长射嘴顶模时间 |

冷流道固化 | 降低冷却体系温度 | |

螺杆或静态混配管搅拌固化 | 定期清洗 | |

微小凝胶 | 搅拌原因 | 提高加料速度或提高背压 |

螺杆固化 | 冷却螺杆 | |

螺杆转速太快 | 降低螺杆转速 | |

沙线 | 手套、气枪 | 更换手套、检查气路 |

5、产品有色斑

状况 | 原因 | 措施 |

色斑 | 加色 | 控制稳定加色 |

提高加色量 | ||

静态搅拌器 | 提高螺杆转速 | |

检查加色口(太大/堵塞) | ||

流痕 | 色浆分散 | |

更换色浆批号 | ||

改变注胶口形状 |

6、产品变形或者烧焦

状况 | 原因 | 措施 |

融胶点 | 温度过高 | 降低温度 |

注射速度太快 | 控制注射速度 | |

排气 | 扩大排气口或槽 | |

困气 | 注胶口形状 | 使用膜注胶口 |

胶料里有气 | 正确排气 | |

螺杆后退 | 减少螺杆后退距离或不后退 | |

制品有气泡 | 控制注射速度 | |

抽真空 | 模具抽真空 | |

固化时间太短 | 延长固化时间或提高温度 | |

射嘴顶模 | 调整射嘴顶模的角度和压力 | |

温度过高 | 降低温度 | |

注射速度太慢 | 提高注射速度 | |

注胶口太小 | 增大注胶口 |

7、产品表面缺料或缩水

状况 | 原因 | 措施 |

缺料 | 供料太少 | 提高供料压力 |

检查阀门 | 检查回流环 | |

温度太高 | 降低模温 | |

注射速度过慢 | 提高注射压力 | |

增大注胶口 | ||

降低锁模力 | ||

粘度过高 | 增大注胶口和流道 | |

增大排气口 | ||

模具抽真空 | ||

飞边 | 射嘴关闭 | 计量体积控制 |

提高锁模力 | ||

凹痕 | 射嘴顶模时间太短 | 延长射嘴顶模时间 |

通过以上信息,可以得出液态硅胶制品注塑主要解决的问题在于:混合、计量部分,以及螺杆的密封、模具的设计。

以恰当的设计和规划,LSR材料的注射成型是一项经济收益好,操作相对简洁的生产工艺。充分理解注射成型与流程设计的原则,制造者即可在避免出现问题的同时,进行高效生产,必将带来高品质、高产出的工业效应